Stanislas Julien (1799-1873) et Paul Champion

INDUSTRIES anciennes et modernes de L’EMPIRE CHINOIS

D’après des notices traduites du chinois, et accompagnées de notices industrielles et scientifiques par

Paul Champion

Eugène Lacroix, libraire-éditeur, Paris, 1869, XV+254 pages, 12 illustrations.

-

Extraits de la préface de Paul Champion : "Ces documents portent un caractère d’authenticité qui n’est point susceptible d’être mis en doute. Ils sont

dus, pour la plus grande partie, aux longues et savantes recherches de M. Stanislas Julien, de l’Institut, qui a traduit les textes chinois avec l’exactitude la plus scrupuleuse. Les dessins

joints à ces documents sont une fidèle reproduction des gravures d’un des ouvrages qui ont fourni le plus grand nombre de renseignements : le Thien-kong-khaï-wou."

-

"On se tromperait en pensant que ces renseignements ne se rapportent qu’à d’anciennes industries, aujourd’hui plus ou moins

profondément modifiées. La Chine est par excellence un pays où tout reste stationnaire, et il est hors de doute que les industries que l’on y rencontre actuellement sont exactement

semblables, dans leurs procédés et leurs résultats, à celles qui existaient, il y a bien des siècles, dans la même contrée. Ce fait explique l’impossibilité où l’on se trouve de saisir, à son

point de départ, l’industrie chinoise, quelque loin que l’on remonte d’ailleurs dans l’histoire."

- "Nous avons joint aux documents que l’on va lire des notes recueillies par nous-même en Chine, il y a deux ans, dans un voyage entrepris au point de vue purement scientifique et technologique."

Extraits : Extraction de la houille - Soies - Poudre à canon. Verre. Zinc - Papier -

Fabrication des gongs ou tam-tams

Extraction des huiles - Forage des puits et utilisation de gaz combustibles.

Feuilleter

Télécharger

Les mineurs chinois, habitués à l’exploitation des houillères, savent découvrir les

gisements de houille d’après l’inspection du terrain, et ils font quelquefois preuve d’une grande sagacité dans cette recherche. Quand on veut exploiter un gisement, on commence par forer des

puits de cinquante pieds de profondeur environ, et on trouve souvent, à cette distance du niveau du sol, la partie supérieure du banc de charbon de terre. Le fond des puits ainsi creusés donne

souvent issue à des gaz méphitiques ou inflammables dont il faut avoir soin de garantir les ouvriers. A cet effet, on introduit dans toute la longueur du puits un tube en bambou, terminé à sa

partie inférieure par une section conique que l’on enfonce dans le lit de houille. Les gaz se dégagent par ce conduit, ils se mélangent à l’air extérieur et ne sont plus à craindre pour les

ouvriers qui travaillent au fond du puits. Une fois ce tuyau de bambou installé, les mineurs, armés du pic, détachent des blocs de houille que l’on remonte à la surface du sol au moyen d’un

treuil. Quelquefois, suivant la position du gisement de houille, on est obligé de creuser des galeries horizontales dans plusieurs directions. A mesure que ces corridors souterrains découpent le

banc houiller, on les consolide avec une charpente résistante. En général, les Chinois remplissent de terre bien tassée les cavités formées par l’extraction de la houille, et ils évitent ainsi

les éboulements. On rencontre souvent au milieu de la houille des morceaux de pierre ovoïdaux qu’on nomme charbon de cuivre (pyrite de cuivre) ; on les emploie pour fabriquer du soufre et du

sulfate de cuivre. Ce minerai de cuivre se trouve particulièrement dans les provinces du Pé-tché-li et du Hou-kouang.

L’auteur chinois, en parlant de la situation géographique des gisements houillers, admire les lois de la nature qui a distribué cette précieuse substance dans les régions où les forêts sont

rares, et où il aurait été difficile de se procurer des combustibles ; il ajoute que le charbon de terre peut servir à la cuisson de tous les aliments, excepté le teou-fou (sorte de fromage

fabriqué avec des haricots). Le teou-fou, cuit à la houille, aurait, selon lui, une odeur de brûlé très désagréable ; il perdrait ses qualités et ne posséderait plus la couleur blanche qui le

caractérise.

Excepté dans quelques provinces du Nord où ne croît pas le mûrier, partout en Chine on

cultive le ver à soie. Les soies portent généralement le nom de la province qui les cultive ou de la ville qui les exporte. Outre les soies fréquemment en usage chez nous, les Chinois recueillent

une espèce de soie peu connue des Européens : la soie du chêne. Elle est un peu dure relativement aux autres qualités, et sert communément à la fabrication d'étoffes consacrées à l'usage des

vêtements d'homme pour l'été. Elle n'a pas la souplesse des soies ordinaires et prend mal la teinture, aussi l'emploie-t-on généralement avec sa couleur primitive ; son prix est relativement peu

élevé. Depuis que la maladie des vers à soie menace de ruiner cette industrie en France et en Italie, ces nations ont essayé de faire venir à grands frais des graines de Chine et du Japon.

Plusieurs causes ont empêché ces tentatives de réussir complètement jusqu'à ce jour. Parmi elles, nous citerons les difficultés qu'on éprouve à empêcher l'éclosion des vers pendant les chaleurs

que subit la graine dans la traversée de la mer Rouge et dans le détroit de Malacca. Une deuxième tient à des fraudes nombreuses commises par les marchands indigènes. Le ver à soie est, du reste,

sujet à des maladies en Chine, mais la production y est plus disséminée que chez nous et se fait dans chaque lieu de production sur une petite échelle, ce qui rend moins funeste pour l'industrie

tout entière le danger de la contagion. P. C.

Poudre à

canon. La poudre chinoise est formée, comme celle des Européens, de soufre, de salpêtre et de charbon. Le charbon est produit par la calcination, en vases clos, de racines et de

branches de saules, de cyprès, de bouleau, de mauve des jardins (Malva hortensis), etc. La nature du charbon influe sensiblement sur les qualités de la poudre, et chaque variété lui communique

des propriétés distinctes.

La poudre employée par les Chinois n’est pas fine, ses grains sont d’une grosseur assez considérable, et elle n’a jamais l’inflammabilité de la nôtre ; sa préparation est d’ailleurs grossière :

les matières qui la constituent, imparfaitement mélangées, ne sont pas toujours d’une grande pureté ; aussi il en résulte que la poudre chinoise encrasse les canons des fusils et ne peut fournir

un tir régulier.

Parmi les mélanges inflammables imaginés par les Chinois pour les usages de la guerre, nous mentionnerons : le feu empoisonné, le feu divin, le feu légal, le feu qui met en pièces. La première

préparation a pour base l’arsenic, la seconde l’orpiment et le cinabre.

(En résumé, les Chinois connaissent un grand nombre de poudres dont ils font un très grand usage, et sous ce rapport ils n’ont certainement rien à envier aux Européens ; il est vrai qu’ils n’ont

pas perfectionné comme nous leur fabrication, mais il n’y a certes pas lieu de les en blâmer, les engins de guerre ne répondant pas chez eux à des nécessités politiques.) P. C.

Verre. L’art du verrier proprement dit est peu développé en Chine, et il y a tout lieu de croire qu’il en a

toujours été ainsi ; le verre n’a jamais été l’objet d’études sérieuses, et les quelques pièces de fabrication chinoise qui ont été produites ne doivent être considérées que comme des

échantillons isolés et exceptionnels. Les substances que les Chinois employaient autrefois pour fabriquer le verre ne sont pas nettement décrites dans leurs auteurs ; elles étaient composées de

plomb, de soufre, de soude ou de potasse, unis avec des pierres alumineuses réduites en poudre. Les anciens habitants du Céleste Empire savaient produire, par la fusion de ce mélange, une

substance transparente analogue au sucre de gélatine. Ils savaient encore la modeler en vases de toutes formes, en prenant une partie de la masse vitreuse à l’extrémité d’un tube de cuivre pour

la souffler comme on le fait en Europe, mais il ne semble pas que ce dernier procédé ait été régulièrement usité.

Les Chinois ont quelquefois coloré le verre de différentes manières, mais leurs auteurs disent que la couleur rouge n’a jamais pu être obtenue, car le cinabre qu’on essaye de mêler au verre

change immédiatement au feu (le cinabre ou sulfure de mercure se décompose en effet par la chaleur). Depuis que les Hollandais ont introduit le bleu de cobalt dans le Céleste Empire, les Chinois

savent préparer un verre bleu qui imite grossièrement le lapis-lazuli ; mais cette fabrication, qui a toujours été restreinte, est encore aujourd’hui peu développée.

Le

zinc, que les Chinois désignent sous le nom de plomb japonais, n’est pas mentionné par les livres anciens ; il ne paraît être connu en Chine que depuis le commencement du XVIIe

siècle. Le minerai de zinc (calamine ou carbonate de zinc) se rencontre principalement dans la province de Chan-si, et dans les arrondissements de King-tcheou et de Heng-tcheou. Pour extraire le

métal qu’il renferme, on le concasse et on l’introduit dans des creusets de terre réfractaire dont les couvercles sont soigneusement lutés avec de l’argile. Ces creusets, qui contiennent

plusieurs kilogrammes de minerai, sont disposés les uns au-dessus des autres en couches horizontales, entre lesquelles on interpose des morceaux de houille. Les creusets ainsi étages en forme de

meule sont couverts de branches sèches ; on met le feu à la partie inférieure de la meule ; la flamme ne tarde pas à se propager dans toute la masse et la combustion se prolonge pendant un temps

déterminé. Après l’opération, les creusets sont ouverts et on en retire le zinc métallique réduit.

(On ne peut expliquer, à ce que nous croyons, la réduction du minerai que par l’absorption du gaz oxyde de carbone développé pendant la combustion, qui s’infiltrerait à travers la paroi poreuse

du creuset, et agirait comme agent réducteur sur le minerai.

Cette hypothèse est confirmée par la nature même des creusets qui sont formés, comme nous avons pu le constater, d’une terre très poreuse. L’acide carbonique combiné au zinc se dégage d’abord

sous la seule action de la chaleur, et l’oxyde de carbone qui se produit par la combustion du charbon, agit sur l’oxyde de zinc formé et le réduit à l’état métallique. La porosité des creusets

permet en outre leur pénétration par les huiles de houille qui prennent naissance sous l’influence de la chaleur. En se décomposant, elles fournissent du charbon très divisé, qui agit aussi comme

agent réducteur.) P. C.

Les culots de zinc extraits des creusets refroidis sont souvent couverts d’une couche de gangue, que l’on sépare facilement par une deuxième fusion.

Les Chinois fabriquent le laiton en ajoutant directement à la calamine une certaine quantité de cuivre ; ce métal fond et s’allie au zinc réduit, pendant l’opération.

Le zinc est très estimé des Chinois, à cause des qualités qu’il communique au cuivre par son alliage avec ce métal.

Il paraîtrait qu’on fait encore entrer le zinc dans la composition du bronze.

Le zinc se trouve dans le commerce sous forme de masses concaves, de lingots oblongs ou de lames minces ayant un pied de long sur cinq à six pouces d’épaisseur. Le zinc qui provient de Canton est

considéré comme étant de qualité supérieure.

A une époque très reculée de l'antiquité, les Chinois, écrivaient sur des tablettes très

minces de bambou, qu'ils faisaient soigneusement sécher au feu. Il existe encore de nombreux spécimens de ces tablettes, que l'on conserve religieusement dans les pagodes, où depuis la plus haute

antiquité on garde les écrits sacrés et les documents historiques. Plus tard, on fit usage de pièces de soie d'une espèce particulière, appelée soie-papier ; enfin un inventeur célèbre nommé

Tsaï-lun remplaça les tablettes de bambou, lourdes, incommodes à manier, et la soie d'un prix très élevé, par différentes espèces de papier. Il se servait d'écorces d'arbre, de fils de chanvre,

de vieille toile, de filets de pêche, qu'il soumettait à une longue ébullition dans l'eau ; il broyait ensuite ces matières jusqu'à ce que, désagrégées par l'action du pilon, elles fussent

réduites en une bouillie épaisse, qui formait la pâte à papier. Les résultats de cette mémorable invention furent présentés à l'empereur régnant en Chine, vers l'an 153 de notre ère ; le

souverain comprit toute l'importance du produit nouveau, et grâce à l'accueil qu'il fit à l'inventeur, grâce à la protection qu'il lui donna, l'usage du papier se répandit rapidement dans tout le

Céleste Empire.

Le nom de Tsaï-lun est resté célèbre en Chine, un temple est élevé à sa mémoire, et plus de mille ans après sa mort on lui offrait des sacrifices. Cette coutume était encore en vigueur à l'époque

où parut le livre chinois dont nous extrayons ces curieux documents.

Les matières employées pour la fabrication du papier dans les diverses provinces de la Chine sont, d'après les textes chinois : le chanvre, les jeunes pousses de bambou, l'écorce de mûrier, le

rotin, les algues marines, la paille de riz ou de froment, les cocons de vers à soie et l'écorce du Broussonetia papyrifera.

(Nous ne nous étendrons pas sur des procédés particuliers d'un intérêt médiocre, et nous parlerons presque exclusivement de la fabrication du papier de bambou (Bambusa arundinaria) qui comprend à

elle seule toutes les autres méthodes, et qui offre un caractère d'actualité particulier, aujourd'hui que les industriels se préoccupent si vivement en Europe de substituer aux matières textiles,

telles que le chanvre et le coton, diverses succédanées d'origine ligneuse.)

Tout le papier de bambou consommé en Chine se produit dans les parties méridionales du Céleste Empire ; mais c'est dans la province de Fo-kien que la fabrication s'exécute sur la plus vaste

échelle. '

Quand les jeunes pousses de bambou commencent à paraître, on visite toutes les plantations, et on choisit de préférence les arbustes qui sont à la veille de donner des branches et des feuilles.

Vers le 5 juin, les bambous sont abattus, on en coupe les tiges en morceaux de 5 à 7 pieds de longueur, que l'on jette immédiatement dans un bassin creusé dans le sol et rempli d'eau ; on a soin

d'empêcher que ce réservoir ne se tarisse, en l'alimentant constamment avec l'eau des ruisseaux environnants que l'on y dirige à l'aide de tuyaux de bambou. Quand les fragments de bambou ont

trempé plus de cent jours, on les bat avec un maillet, et on enlève l'écorce verte qui couvre le bois dans toute son étendue. Au-dessous de l'écorce, on trouve une matière filamenteuse qui

ressemble à celle de la plante appelée tchou-ma (Urtica nivea).

Ces morceaux de bambou ainsi préparés sont chauffés dans une cuve en bois, remplie d'eau additionnée de chaux éteinte ; cette cuve de bois ne reçoit pas directement la chaleur du foyer ; on la

place dans une cuve en métal, qui a généralement 2 pieds de diamètre ; cette dernière cuve est encastrée dans un mur circulaire en maçonnerie, et sa capacité est telle, qu'elle peut contenir 10

chi d'eau (le chi équivaut à 10 boisseaux).

On entretient ordinairement le feu pendant huit jours et huit nuits ; quand ce temps est écoulé, on découvre la cuve, et on en retire les filaments de bambou, qui sont soigneusement lavés à

l'eau.

Le fond et les parois intérieures du bassin sont garnis de planches de bois parfaitement ajustées, afin que la terre molle ne se mêle pas à l'eau et ne puisse pas la salir (on ne prend

généralement pas cette précaution pour le papier commun).

Les filaments de bambou, après avoir été soumis à l'action de la chaux éteinte et de l'eau bouillante, sont plongés dans une lessive de cendre de bois, et sont ensuite placés dans une chaudière

et recouverts d'une couche de cendres de paille de riz d'un pouce d'épaisseur. On remplit cette chaudière d'eau, on fait bouillir le liquide, et, après cette opération, les filaments ligneux sont

plongés de nouveau dans une lessive de cendre de bois, et ainsi de suite pendant dix jours environ. Après avoir subi cette série d'opérations, les filaments de bambou commencent à se pourrir et

ils répandent une odeur désagréable ; on les soumet alors à l'action de pilons qui agissent dans de grands mortiers (dans les pays montagneux, les cours d'eau sont utilisés comme force motrice et

mettent en mouvement un mécanisme très simple disposé à cet usage).

Quand la matière a été désagrégée de manière à former une bouillie consistante, on la verse dans une auge en bois, dont la grandeur est variable suivant la forme et la dimension du papier qu'on

doit produire ; on y jette une petite quantité d'eau qui s'élève environ à 2 ou 3 pouces au-dessus de la pâte, et on y mélange enfin une certaine substance liquide qui a pour propriété de tarir

le liquide et de blanchir la pâte.

Les formes destinées à lever les feuilles de papier sont faites au moyen de filaments de bambou de la grosseur de fils de soie, et tressés en une sorte de tissu qui se monte sur un cadre de bois

formé de barres légères, assemblées en rectangle. L'ouvrier prend la forme des deux mains, il la plonge dans la pâte et la retire après un temps variable, suivant l'épaisseur qu'il veut donner à

la feuille de papier. Les ouvriers habiles savent ainsi produire presque infailliblement des feuilles minces ou épaisses. L'eau mélangée à la pâte de bambou adhérente au tissu de bois s'échappe

par les quatre côtés du cadre et retombe dans la cuve ; l'ouvrier fait alors tomber la feuille de papier sur une table, où l'on superpose ainsi peu à peu un millier de feuilles semblables ; on

place sur le tas ainsi formé une planche que l'on serre contre la table avec une corde, passée dans des traverses de bois, le papier se trouve vigoureusement pressé et il achève de s'égoutter. Il

ne reste plus ensuite qu'à enlever les cordes, à retirer les feuilles une à une à l'aide d'une pince en cuivre et à les soumettre à la dessiccation.

La dessiccation s'opère dans un four formé de deux murs parallèles en briques, de manière à simuler une sorte de ruelle dans laquelle est percée à la partie supérieure une petite ouverture. On y

entasse des combustibles qui sont enflammés et répandent une chaleur uniforme dans le four tout entier. À l'aide d'une brosse, on applique alors extérieurement les feuilles de papier, qui se

sèchent rapidement et qui sont aussitôt mises en rames.

Cette sorte de papier de bambou se fabrique spécialement dans la province de Sse-tchuen ; le fleuve Yang-tse-kiang est de toutes parts sillonné de jonques qui le transportent dans les ports

importants, où il est l'objet d'un commerce très actif.

L'art de fabriquer des gongs ou tam-tams remonte dans le Céleste Empire à la plus haute

antiquité. Tout le monde connaît les sons amples et profonds que rendent ces instruments, bien supérieurs à ceux que nous produisons. Les essais tentés en Europe pour rivaliser avec les

fabricants chinois ont toujours été infructueux. L'analyse chimique a bien révélé la composition de ces tam-tams, elle a indiqué la proportion relative de leurs éléments constitutifs, mais elle

n'a pu donner des indications sur les détails de la fabrication et, pour employer une expression consacrée, sur les tours de main des ouvriers chinois.

On ignore jusqu'ici comment ces instruments sont fabriqués, comment les alliages sont fondus, coulés, et surtout martelés ; c'est cependant le martelage qui exerce la plus grande influence sur la

sonorité des gongs et l'ampleur de leurs vibrations. Pendant notre séjour en Chine, nous avons pensé qu'il y avait un véritable intérêt à suivre de près cette curieuse industrie, et nous avons dû

vaincre plus d'un obstacle avant de pénétrer dans une fabrique de tam-tams ; nous passerons sous silence les petites difficultés diplomatiques qui ont été soulevées à différentes reprises, et

nous allons aborder directement les diverses phases de la fabrication.

Les marchands chinois recueillent avec soin les fragments des tam-tams brisés (ces instruments se cassent très facilement lorsqu'ils sont employés par des mains inexpérimentées ; et les musiciens

chinois les frappent avec prudence, non pas au centre, mais vers la circonférence. Un coup violent donné au milieu d'un gong produirait une vibration trop rapide qui pourrait briser le métal).

C'est avec les débris de ces instruments qu'on en fabrique de nouveaux (nous n'avons pas eu l'occasion de voir fabriquer de toutes pièces l'alliage primitif). La première opération qui se

pratique dans un atelier spécial consiste à fondre les morceaux de métal dans un four. Il faut chauffer quelques minutes ces débris, en évitant que la température ne dépasse le rouge sombre ; on

rend ainsi le métal cassant après son refroidissement, et on peut le briser en fragments.

On choisit les morceaux les plus purs et on en prend un poids déterminé que l'on mélange avec de la planure du même métal, provenant du raclage des gongs récemment fabriqués. Le mélange est

introduit dans un creuset de terre réfractaire de même forme que les nôtres, et on le chauffe dans un four carré, assez grand pour contenir deux creusets renfermant trois ou quatre kilogrammes

d'alliage.

Les fours sont alimentés avec une espèce de charbon de terre dur, à courte flamme, qui offre quelque ressemblance avec l'anthracite. On dispose le combustible avec soin autour des creusets, au

moyen de grandes pinces en fer, que l'on introduit par l'orifice circulaire du four. La combustion est constamment activée à l'aide d'un soufflet formé d'une grande boîte rectangulaire,

horizontale, dans laquelle se meut un piston qui sert à l'aspiration et au refoulement de l'air au moyen de clapets en bois d'une grande simplicité. Les produits de la combustion se répandent

dans l'atelier et s'échappent au dehors par de vastes ouvertures destinées au renouvellement de l'air.

Quand le métal est fondu, un ouvrier soulève le creuset avec une pince en fer, il en verse le contenu et le présente immédiatement à un autre ouvrier chargé de peser l'alliage ; le creuset, à

peine vidé, est de nouveau rempli ; la matière qu'on y introduit est tassée et soumise aussitôt à la fusion. La température des fours est très élevée, malgré l'intermittence du jeu des soufflets,

grossièrement fabriqués ; c'est à la partie supérieure du four que l'on place les débris de gongs soumis à la cuisson. Ces morceaux d'alliages sont ainsi constamment léchés par les flammes qui

s'échappent du foyer.

Quand le métal est fondu dans le creuset, il est bon de l'agiter avant de le couler, afin de rendre la masse homogène et d'éviter le phénomène de la liquation, tout en retirant en même temps,

avec un crochet de fer, l'oxyde qui s'est accumulé à la surface. Ensuite, on verse le métal dans un moule formé d'un disque de fer soutenu par un bâti de pierre de cinquante centimètres de haut

environ qu'on entoure d'un rebord de terre glaise roulée à la main sur une planche de bois, et affectant la forme d'un boudin de deux centimètres de diamètre environ. On frotte d'avance la

surface du moule avec de l'huile de pois oléagineux. La plaque métallique, une fois graissée, est saupoudrée de sable fin et recouverte d'un chapeau conique en terre cuite, au centre duquel se

trouve un orifice muni d'un entonnoir. Ce chapeau s'appuie sur le rebord d'argile, il empêche le métal qu'on verse par le trou central de se refroidir trop brusquement, et garantit en même temps

l'ouvrier contre les gouttelettes de métal qui pourraient être projetées. La plaque de fer formant moule est toujours échauffée par des opérations précédentes, et l'alliage liquide que l'on verse

à sa surface ne reprend pas immédiatement l'état solide. Dès que la solidification a lieu, on retire le chapeau de terre et le rebord d'argile ; le métal encore rouge offre l'aspect d'un disque

de un centimètre d'épaisseur ; on frotte ses deux surfaces avec un balai de bois pour enlever les impuretés adhérentes, et on procède au premier martelage.

Cette opération s'exécute en plaçant le disque encore rouge, sur un tore en fonte, d'une hauteur de quinze centimètres et d'un diamètre de vingt-cinq à trente. L'appareil est disposé sur un

billot de bois ; on frappe sur le disque au moyen d'un marteau dont la tête est sphérique ; ce marteau est emmanché sur un long bambou très flexible, ce qui permet d'exécuter avec habileté un

violent battage. Pendant qu'un ouvrier fait agir le marteau, un second ouvrier dirige le disque au moyen de pinces, afin de lui faire recevoir des chocs réguliers qui lui donnent une courbure

uniforme. (La flèche de courbure ainsi obtenue est d'environ six à sept centimètres pour une plaque de trente-cinq centimètres de diamètre). On reconnaît que le résultat voulu a été obtenu en

plaçant horizontalement la pièce martelée sur la plaque de fer destinée au coulage, et en mesurant à vue d'œil la courbure produite par le martelage.

La pièce ainsi travaillée est portée dans un second atelier où se trouve un fourneau à fleur de terre alimenté par du charbon de bois et présentant une surface de un mètre à un mètre vingt

centimètres de rayon. Le foyer, dans lequel le charbon est placé en couches horizontales qui ne dépassent pas sa partie supérieure, est muni d'un soufflet analogue à celui que nous avons

précédemment décrit, et la combustion est activée par un violent courant d'air. Auprès du fourneau est disposée une masse cubique de fer, jouant le rôle d'enclume et placée sur un billot de bois.

A côté de l'enclume, un ouvrier assis sur un siège élevé règle la position du métal sur le foyer, apprécie la température qu'il doit atteindre, et guide quelques instants après la pièce sur

l'enclume pendant le martelage qui succède à la cuisson. A sa droite est une grande cuve pleine d'eau froide, disposée comme le foyer à réchauffer à fleur du sol ; à sa gauche, se trouve une

cisaille formée d'une tige d'acier coudée et immobile, et d'une lame tranchante mobile autour d'un tourillon et munie d'une poignée de bois. La cisaille, solidement fixée au sol, sert à rogner

les bords du gong après sa fabrication.

Les pièces de métal provenant du premier atelier et ayant déjà acquis une forme courbe par le premier martelage sont placées sur le foyer et chauffées jusqu'à la température du rouge sombre ;

l'ouvrier surveille avec soin l'opération et règle la température en promenant le gong sur le foyer, au moyen d'un crochet de fer ; il a soin de bien agiter la pièce et de la retourner

fréquemment, pour chauffer également ses deux surfaces. Quand la pièce a atteint le degré de température voulu, on la transporte sur l'enclume où elle est énergiquement martelée par cinq ouvriers

munis de longs marteaux de fer, tandis que le contremaître la retient au moyen de pinces en fer, l'avance et la recule à son gré, pour que le martelage soit bien régulier. Parmi ces cinq

ouvriers, trois seulement frappent successivement en cadence et de toutes leurs forces ; les coups se suivent avec une admirable précision ; les deux autres frappent aussi à leur tour avec des

marteaux plus gros et plus lourds que ceux de leurs camarades. Cette opération du martelage est réellement d'un grand intérêt, on ne se lasse pas d'admirer l'habileté, la précision de ces

forgerons, qui frappent à quatre ou cinq une pièce de petite dimension, qui manient des marteaux très pesants, très volumineux, sans jamais se gêner mutuellement dans leurs mouvements.

Quand la pièce est assez refroidie, ce que l'on peut juger d'après le temps employé à la forger et les sons qu'elle rend sous l'action des marteaux, on la réchauffe de nouveau, pour la soumettre

une seconde fois au martelage. Après cette deuxième opération, le gong a presque atteint sa dimension finale. On le superpose alors avec cinq ou six autres, arrivés au même degré de fabrication,

on les chauffe sur le foyer et on les martelle ensemble sur l'enclume.

Pendant cette opération, les cinq forgerons frappent tous à la même place, tandis que le contremaître fait régulièrement mouvoir sous les marteaux les pièces superposées, et arrive ainsi à leur

donner une épaisseur égale et une courbure uniforme. Une fois ce résultat obtenu, on continue toujours le martelage ; seulement, tandis que les trois ouvriers munis de longs marteaux en fer

continuent leur travail, les deux autres substituent à leurs marteaux plus pesants, des maillets en bois, dont les surfaces frappantes sont plates. Le battage se prolonge ainsi très longtemps ;

nous l'avons, nous-même, vu durer plus de trois quarts d'heure, pour obtenir des tam-tams de cinquante centimètres de diamètre. On sépare ensuite les pièces forgées ensemble et on les travaille

chacune isolément. On en coupe les bords à la cisaille, et on achève de leur donner la forme voulue en les frappant avec des marteaux de fer ou de bois. Dans cet état le métal froid est très

cassant et les rognures se brisent très facilement quand on essaye de les plier. Quand le gong est ainsi forgé, on termine les bords, et on le chauffe au rouge sombre, pour le plonger ensuite,

pendant cinq à six secondes, dans la cuve d'eau (au dire des Chinois, toutes les eaux sont bonnes pour cette trempe).

Après la trempe, le tam-tam est porté à une extrémité de l'atelier où un ouvrier le frotte énergiquement, avec un tampon d'étoffe, imbibé d'eau salée ; l'eau s'évapore et il reste sur le métal

une légère couche de sel. Dans cet état, le tam-tam est reporté au feu ; on le tourne dans tous les sens, on le martèle, et, quand la partie centrale est terminée, on ne chauffe plus que les

bords pour leur donner la forme voulue. Pendant ces dernières opérations de chauffage, pour que le feu agisse plus également, et pour ne pas perdre inutilement de la chaleur, un ouvrier spécial

dirige un grand couvercle en tôle, emmanché d'un bambou, au-dessus de la pièce chauffée, et le retire de temps en temps, pour que le contremaître puisse surveiller l'opération ou retourner la

pièce.

Après cette nouvelle cuisson, le travail devient encore beaucoup plus difficile ; la pièce est portée dans un atelier différent. Les dernières opérations consistent en un martelage particulier :

les ouvriers forgerons doivent recourber les bords de l'instrument, ce qui exige de leur part une très grande habileté et une admirable précision, car le moindre choc donné à faux pourrait

déterminer une fente dans la plaque métallique. La pièce est enfin chauffée une dernière fois au rouge sombre et jetée dans l'eau froide, où elle séjourne pendant deux à trois minutes ; on la

retire et on la frotte vivement avec un maillet de bois, dont on s'est servi pendant le martelage, pour enlever l'oxyde et les matières étrangères qui se trouvent à sa surface.

La pièce passe de là dans un troisième atelier ; un ouvrier la place par terre, et, muni de deux marteaux courts, frappe avec l'un d'eux, tandis que l'autre sert d'enclume. Cette opération a pour

but de terminer complètement les bords, qui doivent être relevés. Un autre ouvrier s'empare de la pièce et la porte sur une enclume carrée d'environ vingt centimètres de coté, il la frappe avec

un marteau court, pesant environ cinq cent grammes, et dont les deux têtes sont rondes. Les coups portés doivent être dirigés suivant des circonférences concentriques, en commençant par frapper

autour du centre ; en dernier lieu, les coups sont quelquefois dirigés suivant les rayons. Les tam-tams terminés laissent, en effet, généralement voir les traces des coups de marteau qui ont

servi à la dernière opération. Pendant ce travail, l'ouvrier frappe très vigoureusement, mais ses coups sont pour ainsi dire retenus ; il doit être très habile, et sa main doit posséder une

certaine élasticité, afin que le marteau rebondisse, et que le choc soit de peu de durée. Cette opération très délicate n'est pas toujours menée à bonne fin, il arrive quelquefois que la

fabrication échoue pendant cette dernière phase, et que le gong soit brisé ; aussitôt que la pièce martelée est fendue, l'ouvrier s'en aperçoit par les sons qu'elle rend, et il la met au

rebut.

La dernière opération consiste dans le nettoyage et le grattage des pièces ; elle s'exécute dans un quatrième atelier spécial : les tam-tams sont grattés avec des outils d'acier, que font agir

des ouvriers assis par terre ; les instruments sont toujours grattés du centre à la circonférence. Suivant leur destination on les travaille sur toute la surface, ou sur une zone plus ou moins

étendue.

Avant de livrer les tam-tams on commence par les faire résonner, et l'on vérifie leur qualité, l'épaisseur et l'uniformité du métal, par la nature et l'intensité du son.

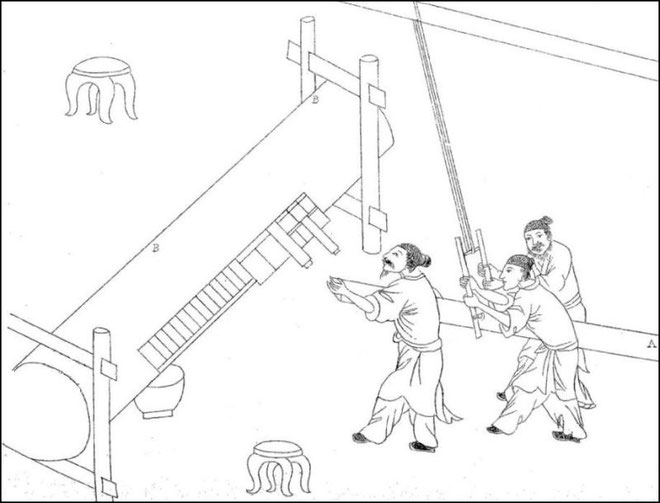

Les procédés usités varient avec la nature des graines ; celles-ci sont parfois directement

soumises au pressoir, après avoir été suffisamment écrasées sous l'action du pilon ou du moulin ; d'autres fois, il est nécessaire de les soumettre à une ébullition dans l'eau pendant un temps

plus ou moins long.

Les pressoirs sont en bois, et il est nécessaire pour les confectionner de se procurer des troncs d'arbre d'un diamètre assez considérable pour que deux hommes ne puissent pas les embrasser avec

les bras. On choisit de préférence les bois durs, tels que ceux du camphrier, du santal ou du saule ; ces deux derniers sont beaucoup moins recherchés, car leur dureté n'est pas très

considérable, et ils se pourrissent assez facilement au contact de l'air.

Dans les provinces où l'on ne rencontre pas d'arbres d'un diamètre suffisant, on réunit plusieurs troncs au moyen de frettes en fer, et on forme ainsi une pièce que l'on creuse à l'intérieur tout

en laissant pleines les deux extrémités. On pratique dans la cavité même une gouttière communiquant avec une rigole inférieure, par laquelle l'huile s'écoule dans un récipient. Ce pressoir, placé

dans une position inclinée, est fixé solidement dans une charpente, et on dispose vis-à-vis de sa cavité un bélier formé d'une pièce de bois suspendue à un tronc d'arbre ; ce bélier, mis en

mouvement au moyen d'une corde qui le supporte, vient frapper sur des coins de bois qui compriment la pulpe dans le pressoir et forcent l'huile à s'écouler. Les coins sont taillés dans du bois de

santal ou de teck, leur surface est rugueuse afin qu'ils ne puissent pas glisser les uns contre les autres et ils sont cerclés de fer, comme le bélier qui les frappe.

(Cet instrument, quelque primitif qu'il soit, est cependant à peu près le seul qu'emploient les habitants du Céleste Empire. Les Chinois sont très peu habiles à construire des machines, et le bon

marché des matières premières leur permet de réaliser des bénéfices malgré les pertes considérables de matière utile dues à l'imperfection de leurs procédés naïfs.) P. C.

«.... Pour revenir aux puits salants, il y en a quelque dizaine de mille dans l'espace

d'environ dix lieues de long sur quatre ou cinq de large. Chaque particulier un peu riche se cherche quelque associé et creuse un ou plusieurs puits. C'est une dépense de mille et quelques cents

taëls (le taël vaut environ sept livres dix sous). La manière de creuser ces puits n'est pas la nôtre. Ce peuple fait tout en petit, et ne sait rien faire en grand. Il vient à bout de ses

desseins avec le temps et la patience, et avec bien moins de dépenses que nous. Il n'a pas l'art d'ouvrir les rochers par la mine, et tous les puits sont dans le rocher. Ces puits ont

ordinairement de quinze à dix-huit cents pieds de profondeur, et n'ont que cinq ou au plus six pouces de largeur... Devinez comment ils peuvent les creuser... Toute votre physique n'en vient pas

à bout... Voici donc le procédé... Si la surface est de terre de trois ou quatre pieds de profondeur, on y plante un tube de bois creux, surmonté d'une pierre de taille qui a l'orifice désiré, de

cinq ou six pouces ; ensuite on fait jouer dans ce tube un mouton, ou tête d'acier, de trois ou quatre cents livres pesant. Cette tête d'acier est crénelée en couronne un peu concave par dessus

et ronde par-dessous. Un homme fort, habillé à la légère, monte sur un échafaudage, et danse toute la matinée sur une bascule qui soulève cet éperon à deux pieds de haut, et le laisse tomber de

son poids. On jette de temps en temps quelques seaux d'eau dans le trou pour pétrir les matières du rocher et les réduire en bouillie. L'éperon ou tête d'acier est suspendu par une bonne corde de

rotin, petite comme le doigt, mais forte comme nos cordes de boyau ; cette corde est fixée à la bascule ; on y attache un bois en triangle, et un autre homme est assis à côté de la corde. A

mesure que la bascule s'élève, il prend le triangle et lui fait faire un demi-tour, afin que l'éperon tombe dans un sens contraire. A midi, il monte sur l'échafaudage pour relever son camarade

jusqu'au soir... La nuit, deux autres hommes les remplacent. Quand ils ont creusé trois pouces, on tire cet éperon, avec toutes les matières dont il est surchargé (car je vous ai dit qu'il était

concave par-dessus), par le moyen d'un grand cylindre qui sert à rouler la corde. Je vous en parlerai bientôt... De cette façon, ces puits ou tubes sont très perpendiculaires, et polis comme une

glace. Quelquefois tout n'est pas roche jusqu'à la fin ; mais il se rencontre des lits de terre, de charbon, etc. Alors l'opération devient infructueuse, car les matières n'offrant pas une

résistance égale, il arrive que le puits perd sa perpendiculaire ; mais ces cas sont rares. Quelquefois le gros anneau de fer qui suspend le mouton vient à casser ; alors il faut cinq ou six mois

pour pouvoir, avec d'autres moutons, broyer le premier et le réduire en bouillie. Quand la roche est assez bonne, on avance jusqu'à deux pieds dans les vingt-quatre heures. On reste au moins

trois ans pour creuser un puits. Pour tirer l'eau, on descend dans le puits un tube de bambou, long de vingt-quatre pieds, au fond duquel il y a une soupape ; lorsqu'il est arrivé au fond du

puits, un homme fort s'assied sur la corde et donne des secousses ; chaque secousse fait ouvrir la soupape et monter l'eau. Le tube étant plein, un grand cylindre en forme de dévidoir, de

cinquante pieds de circonférence, sur lequel se roule la corde, est tourné par deux, trois ou quatre buffles ou bœufs, et le tube monte. Cette corde est aussi de rotin. Ces pauvres animaux ne

tiennent guère à ce travail, et il en meurt en quantité... Si les Chinois avaient nos machines à vapeur, ils feraient bien moins de dépenses ; mais des milliers de gens de peine mourraient de

faim... L'eau est très saumâtre ; elle donne à l'évaporation un cinquième et plus, quelquefois un quart de sel. Ce sel est très acre ; il contient beaucoup de nitre. Les personnes qui ne fument

point (hommes et femmes, riches et pauvres, tous fument) n'ont bientôt plus de dents. Il y a ici beaucoup d'aveugles et de sourds, ce que j'attribue à ce sel. Quelquefois il attaque tellement le

gosier, que cela devient une maladie ; alors il faut se servir du sel de mer, venu de Canton ou du Tong-king.

L'air qui sort de ces puits est très inflammable. Si l'on présentait une torche à la bouche d'un puits quand le tube plein d'eau est près d'arriver, il s'enflammerait en une grande gerbe de vingt

à trente pieds de haut et brûlerait la halle avec la rapidité et l'explosion de la foudre. Cela arrive quelquefois par l'imprudence ou la malice d'un ouvrier qui veut se suicider en compagnie. Il

est de ces puits d'où l'on ne retire point de sel, mais seulement du feu ; on les appelle puits de feu.

Je vais vous en faire la description, un petit tube en bambou (ce feu ne le brûle pas) ferme l’embouchure des puits et conduit l'air inflammable où l'on veut ; on l'allume avec une bougie, et il

brûle continuellement. Le flamme est bleuâtre, ayant trois ou quatre pouces de haut et un pouce de diamètre. Ici ce feu est trop petit pour cuire le sel ; les grands puits de feu sont à

Tse-lieou-tsing, à quatre lieues d'ici. L'année prochaine je visiterai ce pays, où il y a aussi beaucoup de chrétiens, et je vous en enverrai la description.

(Cette année mon district est de quatre-vingts lieues ; il est trop long, et il a peu de largeur ; l'année prochaine je dois m'élargir de trente lieues et me raccourcir de trente, ce qui fera

toujours quatre-vingts lieues.)

Pour évaporer l'eau et cuire le sel, on se sert d'une espèce de cuvette en fonte, qui a cinq pieds de diamètre sur quatre pouces seulement de profondeur. (Les Chinois ont éprouvé qu'en présentant

une plus grande surface au feu, l'évaporation est plus prompte, et épargne le charbon.) Elle a au moins un pouce d'épaisseur. Quelques autres marmites plus profondes l'environnent, contenant de

l'eau qui bout au même feu, et sert à alimenter la grande cuvette, de sorte que le sel, quand il est évaporé, remplit absolument la cuvette et en prend la forme. Le bloc de sel, de deux cents

livres pesant et plus, est dur comme la pierre. On le casse en trois ou quatre morceaux pour être transporté pour le commerce.

Le feu est si ardent, que la grande cuvette devient absolument rouge, et que l'eau jaillit à gros bouillons, au centre de la cuvette, à la hauteur de huit ou dix pouces. Quand c'est du feu

fossile des puits à feu, elle jaillit encore davantage, et les cuvettes sont calcinées en fort peu de temps, quoique celles qu'on expose à ces sortes de feu aient jusqu'à trois pouces d'épaisseur

en fonte.

Pour tant de puits, il faut du charbon en quantité. Il y en a différentes sortes dans le pays. Les lits de charbon sont d'une épaisseur qui varie depuis un pouce jusqu'à cinq. Le chemin

souterrain qui conduit à l'intérieur de la mine est quelquefois si rapide qu'on y met des échelles de bambou ; et il arrive souvent qu'un ouvrier, pour se suicider en compagnie, se laisse tomber

du haut de l'échelle, et tue une dizaine, ou plus, de malheureux qui le suivent. Le charbon est en gros morceaux. La plupart de ces mines contiennent beaucoup de l'air inflammable dont je vous ai

parlé, et l'on ne peut pas y allumer de lampes. Les mineurs vont à tâtons, s'éclairant avec un mélange de sciure de bois et de résine qui brûle sans flamme, et ne s'éteint pas. En ouvrant les

petits puits de sel, ils trouvent quelquefois, à plusieurs centaines de pieds de profondeur, des couches de charbon fort épaisses ; mais ils n'osent pas ouvrir ces grandes mines, parce qu'ils ne

savent pas se servir de la poudre pour cet usage, et qu'ils craignent d'y trouver de l'eau en quantité, ce qui rendrait leur travail inutile.

Quand ils creusent les puits de sel, ayant atteint mille pieds de profondeur, ils trouvent ordinairement une huile bitumeuse qui brûle dans l'eau. On en recueille par jour jusqu'à quatre ou cinq

jarres, de cent livres chacune. Cette huile est très puante ; on s'en sert pour éclairer la halle où sont les puits et les chaudières de sel... Les mandarins, par ordre du prince, en achètent

souvent des milliers de jarres pour calciner sous l'eau les rochers qui rendent le cours des fleuves périlleux. Un bateau fait-il naufrage, on trempe un caillou dans cette huile, on l'enflamme et

on le jette dans l'eau ; alors un plongeur, et plus souvent un voleur, va chercher ce qu'il y avait de plus précieux sur ce bateau. Cette lampe sous-aqueuse l'éclaire parfaitement.

Si je connaissais mieux la physique, je vous dirais ce que c'est que cet air inflammable et souterrain dont je vous ai parlé. Je ne puis croire que ce soit l'effet d'un volcan souterrain, parce

qu'il a besoin d'être allumé ; et une fois allumé, il ne s'éteint plus que par le moyen d'une boule d'argile qu'on met à l'orifice du tube, ou à l'aide d'un vent violent et subit. Les charlatans

en remplissent des vessies, les portent au loin, y font un trou avec une aiguille, et l'allument avec une bougie, pour amuser les badauds. Je crois plutôt que c'est un gaz ou esprit de bitume,

car ce feu est fort puant, et donne une fumée noire et épaisse. Les Chinois païens et chrétiens croient que c'est le feu de l'enfer, et ils en ont grand peur. De fait, il est beaucoup plus

violent que le feu ordinaire.